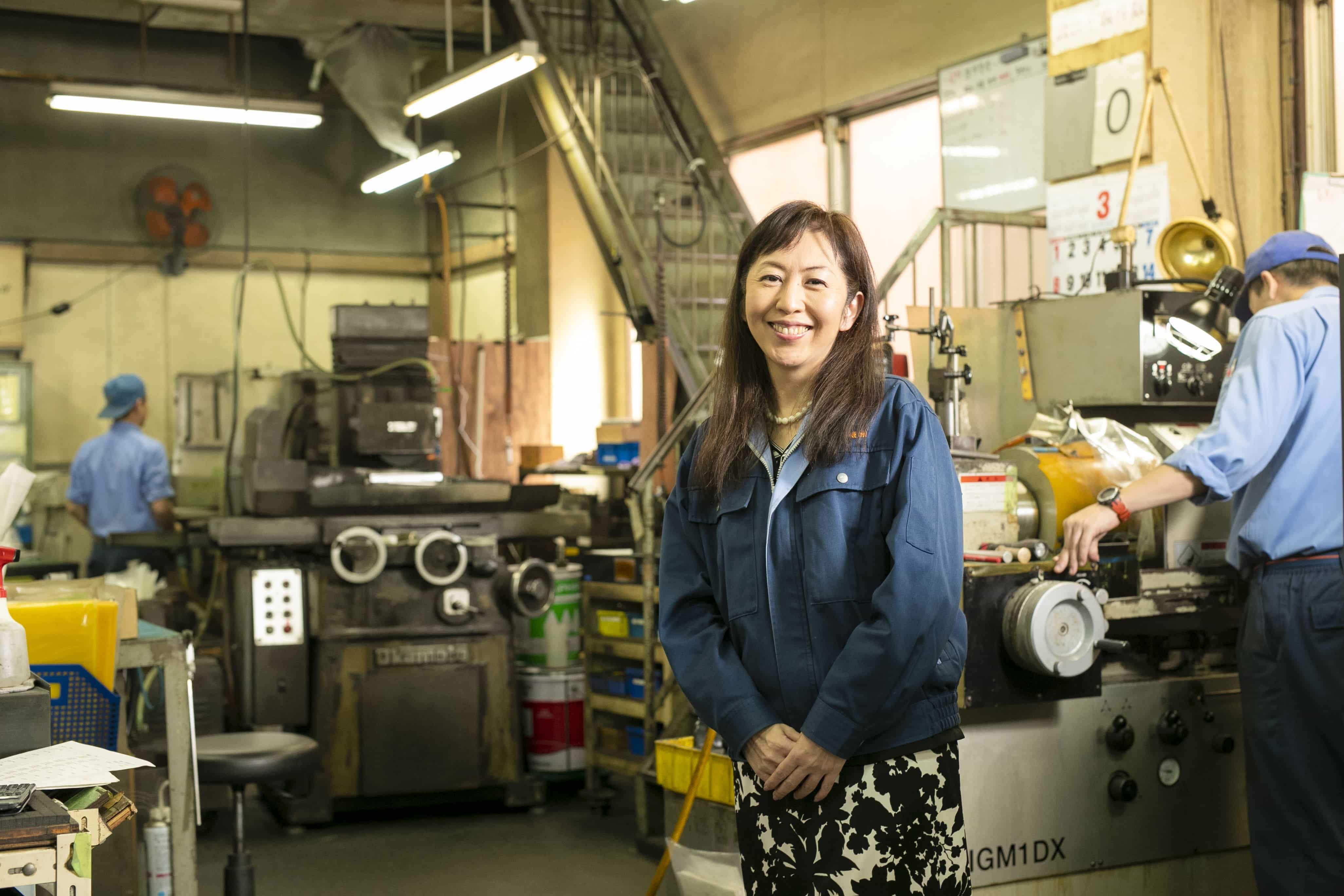

ー諏訪さんは2代目社長と伺っています。どのような経緯で会社を引き継ぐことになったのでしょうか?

大学卒業後、大手自動車メーカーの子会社にエンジニアとして入社しました。その後、結婚・出産を機に退職し、子育てがひと段落した段階で父からの誘いもあって何度かダイヤ精機で働きましたが、経営方針が合わず長くは続きませんでした。

会社の状況は決してよくなく、事業は低迷していました。そんな中、父が肺がんであることが発覚し「もう1回会社に入ってくれ」とお願いされました。いつか父親の後を継いで社長にならなければ、という感覚があったこともあり、社長になる決心をしました。そのすぐ後に父は他界。32歳で会社を継ぐことになりました。

社長就任後に最初に着手したのがIT化、生産管理システムの全面変更でした。前職で生産管理に取り組んでいた経験から、製造業でもIT化は必須だと思ったんです。ここは曲げませんでした。まずは前職の大手メーカーと同じ手法を取り入れてみました。作業工数など共有したい情報を載せた紙をホッチキスで図面に留め、その図面を介して社員間で必要な情報を共有するやり方です。

しかし「めくるのが面倒くさい」「紛失した」「汚れた」と現場からフィードバックがあり、この方法を導入するのは難しいと判断しました。そこで、次に図面にバーコードを貼付してそれを読み取る形にしてはどうかと思いつきました。それならめくる手間もかからないし、紛失したり汚れたりすることもないと思ったんです。

バーコードを使った製造業向けの管理システムはまだなかったので、作るしかありませんでした。そこでパートナーとなるシステム会社を探し、システム会社さんのパッケージソフトをカスタマイズしながら一緒に開発を始めました。

導入直後は反発もありました。当時は50〜60代の従業員が多く、新しいシステム、かつITを駆使したものはすぐには使いこなせなかったんです。そこで、全社員に対して私自身が新しいシステムの使い方をプレゼンし、質問をアンケート形式で回収しました。何回もアンケートをとると質問がなくなり、今度はもっとこうしたらいいという提案が出てくるようになりました。

出てきた提案は全部システムに反映させていきました。すると提案をした社員たちもシステム開発に加わった当事者になり、関わったからには成功させなくては、という雰囲気が生まれました。その結果、当初は半年から1年はかかると思っていたシステムが3ヶ月でリリースできました。

ー社長就任直後から業務効率化に取り組まれていたんですね。Listaもその一環として開発されたのでしょうか?

そうですね。就任から15年経ち、2007年より人材確保と育成を始めたのです。2004年当時は、50代・60代の社員が1番多かったのですが、現在は20代・30代が多くなっています。技術を保持したまま、組織構造の変化に成功したのですが、一方で生産性は落ちてしまっていました。それはなぜかと思い、若手と熟練の職人の総稼働時間の違いを調べてみたんです。そこでわかったのは、若手は図面を手にしてから、機械を動かすまでにすごく時間がかかっていたこと。熟練の職人さんはいろんな経験を積んでいるので、図面を見た瞬間動けるのですが、若手ってそれがなかなか難しいんですよね。なので、経験値とは関係なく、他に時間がかかっているところは何かと調べた時に、会議や電話対応、営業との確認や打ち合わせだったんです。だからこそ、生産性を上げるためには企業の情報管理の徹底が必要だと考えました。社長就任当初に導入した生産管理システムは、一方通行のコミュニケーションでした。そうではなく、双方向のコミュニケーションを進めたいと思ったんです。各社員が持っている情報を一元管理できれば生産性が上がるのではと思ったことがLista開発のきっかけです。

最初は既存のグループウェア※導入を検討しました。ただ、設定が大変だったり、使いこなせなかったりで、社内に浸透させるのは難しかったです。そもそも、カタカナ用語がわからない人にとっては使いづらいなと思いましたね。

コレといったツールが見つからなかったので、それならばと、シンプルで誰でも感覚的に使えるものを自社で作ることにしました。開発を進めたListaでは、欲しかった機能の実装に加え、トップページで全ての情報を閲覧できるようにしたり、チャットではなく「掲示板」などツールを使う人にとってわかりやすい日本語表記をしています。

※グループウェア:ネットワークを使用し、情報共有やコミュニケーションを行い業務効率を上げるツールの総称。スケジュール管理などの機能が1つのシステムに統合されている。